La gestion de maintenance assistée par ordinateur (GMAO) a révolutionné la manière dont les entreprises gèrent leurs ressources. Mais comment cette technologie peut-elle transformer votre quotidien professionnel ? Imaginez une solution qui optimise vos actifs, réduit vos coûts et délais, tout en améliorant la productivité de vos équipes. En intégrant une GMAO efficace, ces bénéfices ne sont plus un rêve lointain mais une réalité accessible. Découvrez dans cet article comment la GMAO peut métamorphoser votre gestion des ressources, de la planification précise à l’analyse de données, et vous offrir un avantage compétitif inestimable. Prêt à explorer les secrets d’une gestion des ressources impeccable ? Plongeons ensemble dans le monde fascinant de la GMAO.

Optimisation des ressources : comment la GMAO révolutionne la gestion des actifs

Dans le secteur de la maintenance industrielle et des infrastructures, l’optimisation des ressources est cruciale pour garantir la performance et la longévité des équipements. Les systèmes de gestion de maintenance assistée par ordinateur (GMAO) jouent un rôle central dans cette optimisation. Ils permettent une gestion rigoureuse et proactive des actifs, réduisant ainsi les temps d’arrêt imprévus et les coûts associés.

Gestion proactive des actifs

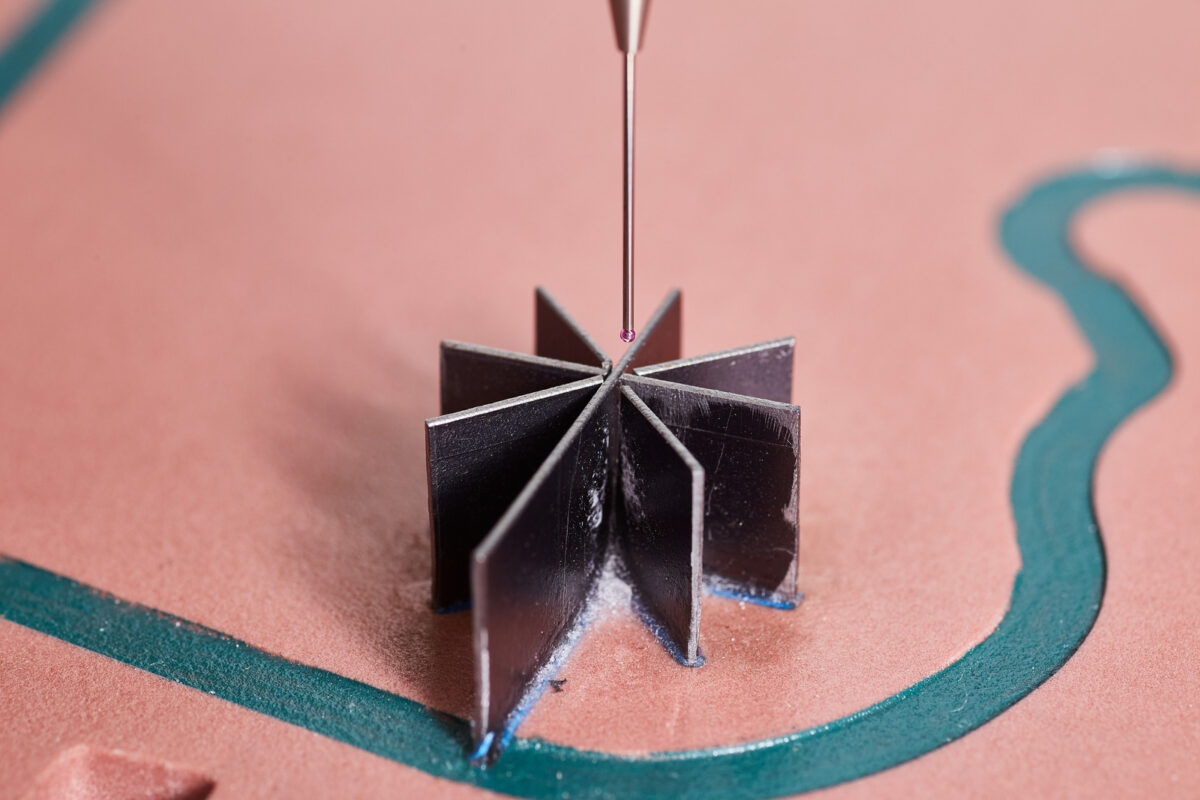

Un système logiciel de maintenance permet de passer d’une gestion réactive à une gestion proactive des équipements. En collectant et en analysant en temps réel les données de performance, ces outils identifient les signes précurseurs de défaillances. Par exemple, une augmentation anormale de la température d’un moteur peut être détectée et traitée avant qu’elle ne provoque une panne coûteuse.

Planification et allocation des ressources

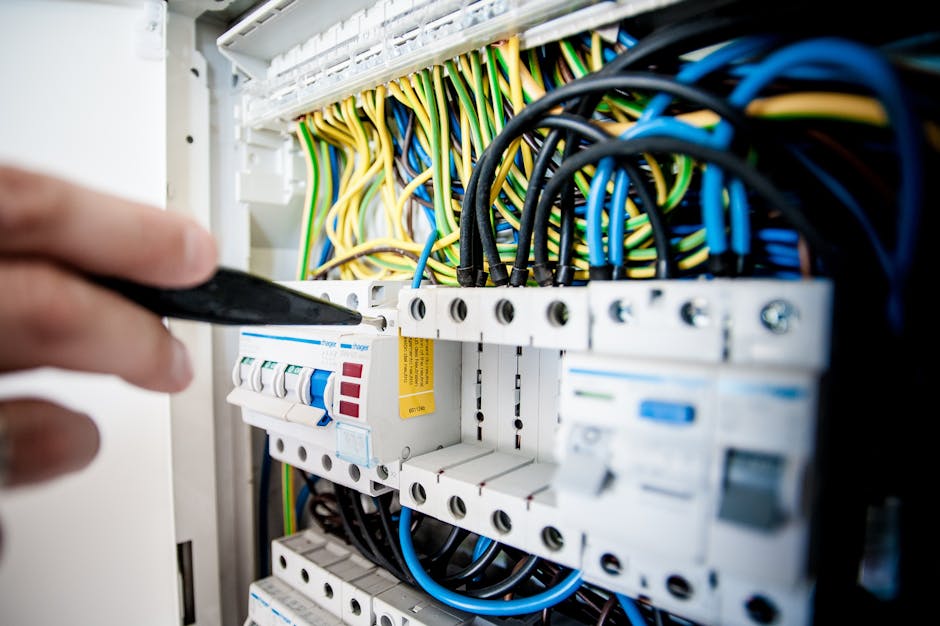

La planification des tâches de maintenance est une autre dimension où un outil de gestion excelle. Grâce à des calendriers intégrés et des notifications automatiques, les responsables de maintenance peuvent organiser efficacement les interventions. Cela inclut la gestion des techniciens, des pièces de rechange et des outils nécessaires. En optimisant ces éléments, les entreprises réduisent les temps d’inactivité et augmentent la disponibilité des équipements.

Exemples concrets de gains d’efficacité

Dans une usine de production, l’implémentation d’un système de maintenance a permis de réduire les temps d’arrêt de 30%. Les interventions planifiées ont remplacé les réparations d’urgence, améliorant la productivité globale. De même, dans une infrastructure de transport, l’utilisation d’une solution logicielle a optimisé l’usage des ressources humaines et matérielles, réduisant les coûts de maintenance de 20%.

En conclusion, l’adoption d’un logiciel de gestion de maintenance offre des avantages tangibles en termes de gestion des ressources. En permettant une approche proactive, une planification précise et une allocation optimale des ressources, ces systèmes transforment la manière dont les entreprises gèrent leurs actifs.

Réduction des coûts et des délais : les bénéfices concrets d’une GMAO efficace

Optimisation des processus de maintenance

L’intégration d’un système de gestion de maintenance permet d’optimiser les processus en automatisant les tâches répétitives et en planifiant les interventions de manière plus efficace. Par exemple, au lieu de réaliser des inspections manuelles, un logiciel de gestion de maintenance peut automatiser la collecte de données et générer des rapports précis, réduisant ainsi les délais d’intervention et les coûts associés.

Réduction des temps d’arrêt

Les temps d’arrêt imprévus peuvent coûter cher à votre entreprise. Un outil de maintenance performant permet de prévoir et de prévenir ces interruptions en programmant des maintenances préventives. Grâce à une analyse détaillée des données historiques et des tendances, le système logiciel peut anticiper les pannes potentielles et planifier des interventions avant qu’un problème ne survienne. Cela se traduit par une réduction significative des coûts liés aux arrêts de production.

Gestion optimisée des stocks de pièces détachées

Un autre avantage notoire de l’utilisation d’une solution logicielle de maintenance est la gestion optimisée des stocks de pièces détachées. En centralisant les informations sur les stocks et en suivant l’utilisation des pièces en temps réel, le logiciel permet de minimiser les surstocks et les ruptures de stock. Cela assure la disponibilité des pièces nécessaires tout en évitant les coûts de stockage excessifs.

Amélioration de la productivité des équipes

L’automatisation des tâches administratives et la centralisation des informations permettent aux équipes de maintenance de se concentrer sur des interventions à plus forte valeur ajoutée. En réduisant le temps passé sur des tâches chronophages comme la recherche de documents ou la planification manuelle, l’outil de gestion de maintenance améliore la productivité globale des équipes. Les techniciens peuvent ainsi intervenir plus rapidement et de manière plus ciblée, réduisant les délais et les coûts associés aux interventions.

Exemple concret d’une entreprise

Prenons l’exemple d’une entreprise manufacturière qui a implanté un système de gestion de maintenance. Avant l’implémentation, l’entreprise faisait face à des coûts élevés dus aux arrêts imprévus et à une mauvaise gestion des stocks de pièces détachées. Après l’intégration de la solution logicielle, elle a observé une réduction de 20% des coûts de maintenance et une diminution de 30% des temps d’arrêt. Ce résultat a été obtenu grâce à une meilleure planification des interventions et une gestion optimisée des stocks.

En somme, une GMAO efficace permet non seulement de réduire les coûts et les délais, mais aussi d’améliorer la gestion globale des ressources de maintenance, offrant ainsi un retour sur investissement rapide et mesurable.

Planification précise et automatisation : la clé d’une gestion des ressources sans failles

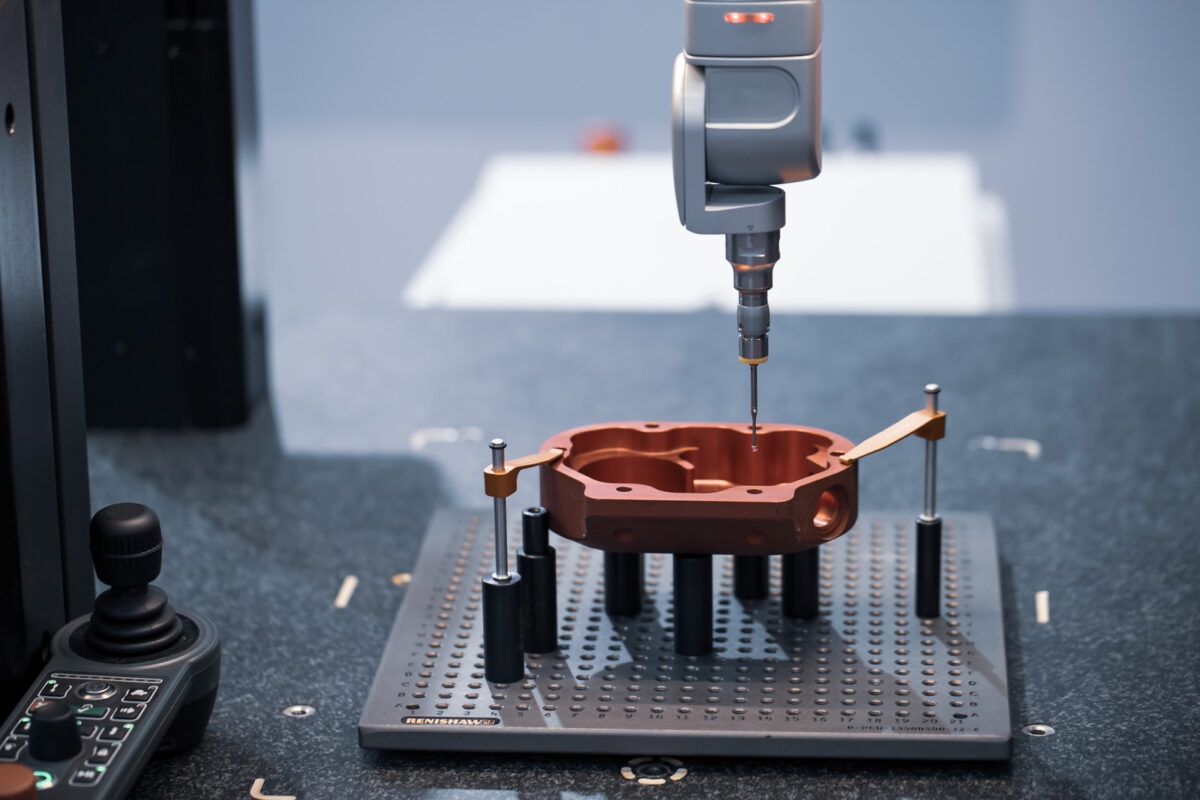

L’une des fonctionnalités les plus puissantes d’un système de gestion de maintenance est sa capacité à planifier et automatiser les tâches. Une planification minutieuse et une automatisation efficace permettent non seulement de réduire les erreurs humaines mais aussi d’optimiser l’utilisation des ressources.

Optimisation des calendriers de maintenance

L’outil de gestion vous permet de créer des calendriers de maintenance détaillés et personnalisés. En intégrant des données historiques sur les pannes et les besoins, le système peut prédire les moments optimaux pour effectuer des interventions. Cela garantit que vos équipements fonctionnent toujours à leur meilleur niveau, tout en évitant les interruptions non planifiées.

Automatisation des tâches récurrentes

L’automatisation permet de gérer efficacement les tâches récurrentes. Par exemple, le logiciel peut automatiquement générer des ordres de travail pour les inspections régulières ou les remplacements de pièces. Cela réduit la charge administrative et assure que les tâches critiques ne sont jamais oubliées. De plus, cette automatisation permet de libérer du temps pour vos équipes, leur permettant de se concentrer sur des travaux à plus forte valeur ajoutée.

Suivi en temps réel et alertes

Un autre avantage majeur est le suivi en temps réel des performances des équipements. Grâce à des capteurs et des technologies IoT, le système peut surveiller en continu l’état des actifs. En cas d’anomalie, des alertes sont envoyées immédiatement, permettant une intervention rapide. Cela minimise les temps d’arrêt et prolonge la durée de vie des équipements.

Exemple concret d’automatisation

Prenons l’exemple d’une usine de production alimentaire. Grâce à un logiciel de gestion de maintenance, les équipes peuvent planifier des contrôles réguliers des machines de conditionnement. Le système génère automatiquement des ordres de travail tous les mois, en prenant en compte les heures de fonctionnement des machines. Si une anomalie est détectée, une alerte est envoyée au responsable de maintenance, qui peut alors intervenir avant qu’une panne majeure ne se produise. Cette approche proactive optimise la disponibilité des machines et assure la continuité de la production.

En intégrant ces fonctionnalités de planification précise et d’automatisation, votre système de gestion devient un atout indispensable pour une gestion des ressources sans failles. Vous pouvez ainsi anticiper les besoins, réduire les coûts et améliorer la performance globale de vos opérations.

Analyse de données et rapports : maximiser l’efficacité des ressources avec le logiciel

L’un des atouts majeurs d’un système de gestion de maintenance réside dans sa capacité à analyser et à générer des rapports détaillés. En exploitant les données recueillies, votre organisation peut obtenir des insights précieux pour optimiser la gestion des ressources.

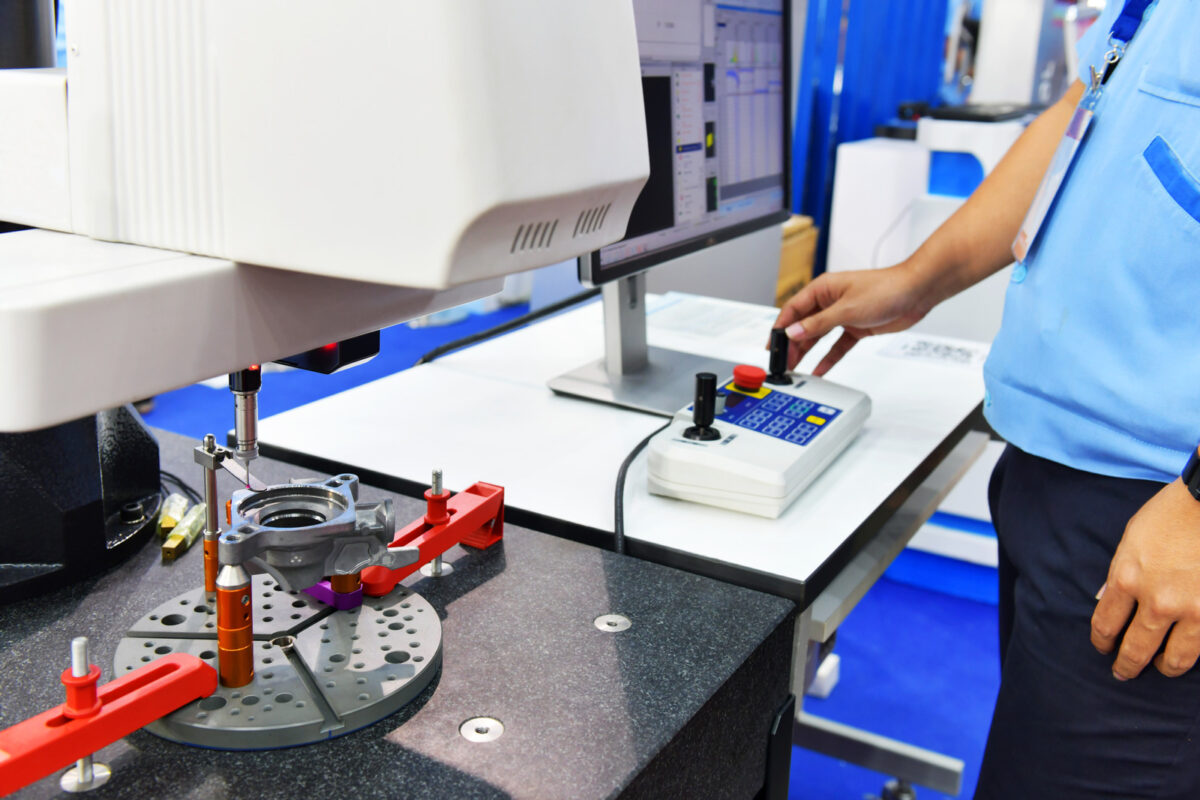

Collecte et analyse des données en temps réel

Un outil de maintenance moderne permet de collecter des données en temps réel sur l’état de vos équipements et sur les tâches effectuées. Cette fonctionnalité est essentielle pour détecter les anomalies avant qu’elles ne deviennent des problèmes majeurs. Par exemple, si un capteur indique une hausse de température anormale sur une machine, le système peut émettre une alerte immédiate, permettant une intervention rapide et évitant ainsi des pannes coûteuses.

Rapports personnalisés pour une meilleure prise de décision

Les rapports générés par un logiciel de gestion de maintenance sont personnalisables et peuvent être adaptés aux besoins spécifiques de votre organisation. Que vous ayez besoin d’un rapport détaillé sur les coûts, les temps d’arrêt des machines ou l’efficacité des interventions, le système fournit des informations claires et précises. Ces rapports vous aident à identifier les domaines nécessitant des améliorations et à prendre des décisions informées pour optimiser la gestion des ressources.

Optimisation continue grâce à la visualisation des données

La visualisation des données est un autre avantage clé d’un outil de gestion. En présentant les informations sous forme de graphiques et de tableaux de bord interactifs, le système permet une compréhension rapide et intuitive des performances de vos actifs. Par exemple, vous pouvez facilement comparer les coûts de maintenance entre différentes périodes ou identifier les équipements les plus coûteux à entretenir. Cette visualisation facilite l’identification des tendances et des anomalies, permettant une optimisation continue de la gestion des ressources.

Exemples concrets d’application

Prenons l’exemple d’une usine de fabrication qui utilise un logiciel de gestion de maintenance. Grâce à l’analyse des données, l’usine peut identifier que certaines machines nécessitent des interventions fréquentes. En analysant les rapports, les gestionnaires peuvent décider de remplacer ces machines par des modèles plus fiables, réduisant ainsi les coûts et augmentant la productivité.

En résumé, l’analyse de données et les rapports fournis par un système de gestion de maintenance permettent une optimisation continue de vos ressources. En exploitant ces fonctionnalités, vous pouvez non seulement améliorer l’efficacité de vos opérations, mais également réaliser des économies significatives.

Amélioration de la productivité : comment la GMAO transforme la gestion des équipes et des matériels

L’intégration d’un système de gestion de maintenance assistée par ordinateur (GMAO) dans votre organisation peut radicalement transformer la manière dont vous gérez vos équipes et vos équipements. En optimisant chaque aspect de la maintenance, cet outil vous permet d’augmenter significativement la productivité.

Gestion centralisée des tâches

L’un des principaux avantages d’un logiciel de gestion de maintenance est la centralisation des tâches. Au lieu de disperser les informations entre différents systèmes et formats, toutes les données nécessaires sont accessibles en un seul endroit. Cela permet à vos équipes de gagner du temps en accédant directement aux informations cruciales pour leurs missions. Par exemple, les techniciens peuvent consulter l’historique de maintenance d’un équipement en quelques clics, ce qui leur permet de diagnostiquer plus rapidement les problèmes et de prendre des décisions éclairées.

Automatisation des processus

Un système moderne permet d’automatiser un grand nombre de tâches répétitives. La planification des interventions, la gestion des stocks de pièces détachées, et même la génération de rapports peuvent être automatisées. Cette automatisation réduit non seulement les erreurs humaines, mais elle libère également du temps pour vos équipes, leur permettant de se concentrer sur des tâches à plus haute valeur ajoutée. Par exemple, au lieu de passer du temps à planifier manuellement les interventions, vos gestionnaires peuvent se concentrer sur l’analyse des performances et l’optimisation des processus.

Suivi en temps réel

L’accès en temps réel aux données de maintenance est un autre atout majeur. Un outil de maintenance permet de suivre en temps réel l’état des équipements et les interventions en cours. Cela facilite la coordination entre les équipes et permet une réactivité accrue en cas de problème. En ayant une vue d’ensemble sur les opérations, vous pouvez anticiper les besoins et éviter les interruptions imprévues, augmentant ainsi la disponibilité de vos équipements.

Formation et montée en compétence

L’utilisation d’un système de gestion de maintenance favorise également la montée en compétence de vos équipes. Grâce à des interfaces intuitives et des fonctionnalités avancées, vos techniciens peuvent se former plus rapidement et devenir plus efficaces. De plus, l’accès à une base de données centralisée permet de partager les meilleures pratiques et les retours d’expérience, enrichissant ainsi les compétences de l’ensemble de l’équipe.

Exemples concrets d’amélioration

Prenons l’exemple d’une usine de fabrication où l’intégration d’un logiciel de gestion de maintenance a permis de réduire les temps d’arrêt de 20%. Grâce à une meilleure planification des interventions et à une gestion optimisée des pièces de rechange, l’usine a pu maintenir un niveau de production constant tout en réduisant les coûts de maintenance. Un autre exemple pourrait être une entreprise de services publics qui, en utilisant un système de maintenance, a amélioré la réactivité de ses équipes de terrain, réduisant ainsi les délais de réparation et améliorant la satisfaction client.

En conclusion, l’adoption d’un système de gestion de maintenance assistée par ordinateur (GMAO) transforme la gestion des équipes et des matériels en optimisant les processus, en réduisant les erreurs et en améliorant la réactivité. Ces améliorations se traduisent par une augmentation significative de la productivité et une maîtrise accrue des coûts.

En conclusion, l’adoption d’un système de gestion de maintenance assistée par ordinateur (GMAO) est une démarche stratégique pour optimiser la gestion des ressources dans votre organisation. En passant de la réactivité à la proactivité, en automatisant les processus et en centralisant les informations, vous pouvez non seulement réduire les coûts et les temps d’arrêt, mais aussi améliorer la productivité de vos équipes. Les analyses de données et les rapports détaillés fournis par ces outils permettent une prise de décision éclairée et une optimisation continue des opérations. Il est temps de transformer votre gestion de maintenance pour maximiser l’efficacité de vos ressources et assurer un retour sur investissement rapide et mesurable. N’attendez plus, intégrez une GMAO performante et révolutionnez votre gestion des actifs dès aujourd’hui.

FAQ: Optimisation des ressources grâce à la GMAO

Comment un système de gestion de maintenance assistée par ordinateur (GMAO) permet-il de passer d’une maintenance réactive à une maintenance proactive ?

Un système de gestion de maintenance permet de passer d’une approche réactive à une approche proactive en collectant et en analysant en temps réel les données de performance des équipements. Par exemple, il peut détecter une augmentation anormale de la température d’un moteur et générer une alerte avant qu’une panne ne survienne. Cette capacité à anticiper et à traiter les problèmes avant qu’ils ne deviennent critiques réduit les temps d’arrêt imprévus et prolonge la durée de vie des actifs.

Quels sont les principaux avantages de la planification et de l’allocation des ressources avec une solution logicielle de maintenance ?

La planification et l’allocation des ressources avec un outil de gestion optimisent les interventions de maintenance en intégrant des calendriers détaillés et des notifications automatiques. Cela permet une meilleure organisation des techniciens, une gestion efficace des pièces de rechange et des outils nécessaires. En conséquence, les entreprises peuvent réduire les temps d’inactivité des équipements et augmenter leur disponibilité, ce qui se traduit par une amélioration de la productivité et une réduction des coûts.

Comment un logiciel de gestion de maintenance peut-il contribuer à la réduction des coûts et des délais ?

Un système de maintenance contribue à la réduction des coûts et des délais en automatisant les processus de maintenance, en optimisant la gestion des stocks de pièces détachées et en réduisant les temps d’arrêt imprévus. Par exemple, il peut automatiser la collecte de données et générer des rapports précis, minimisant ainsi les délais d’intervention. De plus, en programmant des maintenances préventives basées sur l’analyse des données historiques, il permet d’anticiper les pannes potentielles et d’éviter les interruptions coûteuses.

Quels types de rapports et d’analyses un outil de maintenance peut-il fournir pour optimiser la gestion des ressources ?

Un logiciel de gestion de maintenance peut fournir des rapports personnalisés et des analyses détaillées sur divers aspects de la maintenance, tels que les coûts, les temps d’arrêt, l’efficacité des interventions et l’utilisation des pièces de rechange. Ces rapports aident à identifier les domaines nécessitant des améliorations et à prendre des décisions informées pour optimiser la gestion des ressources. Par exemple, la visualisation des données sous forme de graphiques et de tableaux de bord interactifs permet une compréhension rapide des performances des actifs et facilite l’identification des tendances et des anomalies.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires