Les industries lourdes sont confrontées à des défis uniques en matière de maintenance et de gestion des actifs. Comment optimiser vos opérations de maintenance tout en réduisant les coûts d’exploitation et en améliorant la sécurité ? La réponse réside souvent dans l’utilisation d’une gestion de maintenance assistée par ordinateur (GMAO). Cet article explore les nombreux bénéfices que peut offrir la GMAO, de la planification efficace des opérations de maintenance à la prise de décision stratégique basée sur l’analyse des données. Découvrez comment un tel outil peut transformer votre approche de la maintenance, augmenter votre rentabilité et garantir la conformité réglementaire dans un secteur où chaque détail compte.

Les bénéfices de la GMAO pour les industries lourdes

Optimisation des opérations de maintenance grâce à la GMAO dans les industries lourdes

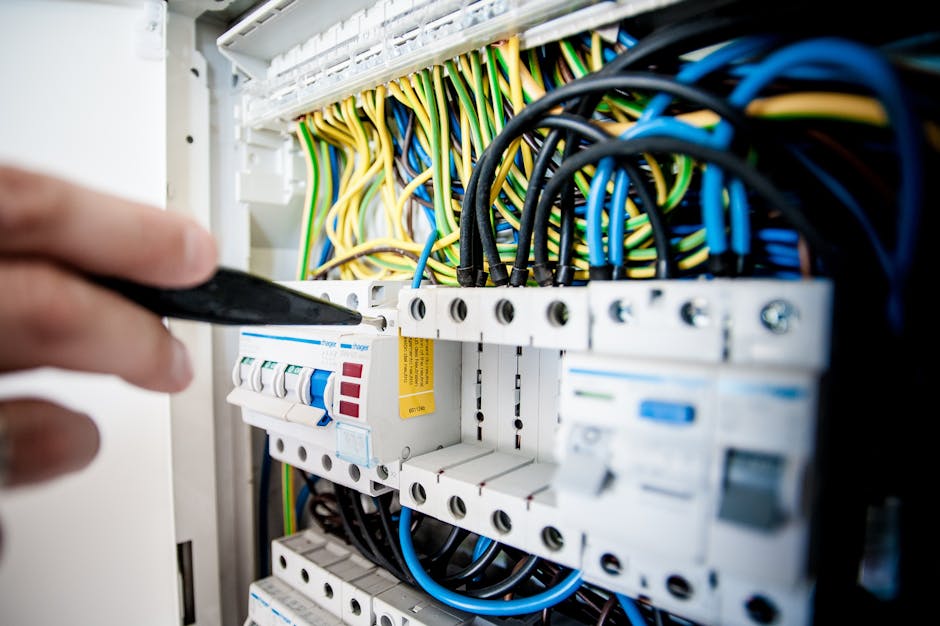

Dans le secteur des industries lourdes, la gestion de la maintenance des équipements est cruciale pour garantir une production continue et efficace. L’utilisation d’un système de gestion de maintenance assistée par ordinateur transforme la manière dont les opérations de maintenance sont planifiées et exécutées. Un outil de gestion permet de structurer les tâches de maintenance, de les programmer de manière optimale et de réduire ainsi les interruptions imprévues.

Grâce à ce système logiciel, vos équipes peuvent accéder en temps réel à des informations précises sur l’état des équipements, les historiques de maintenance et les tâches à venir. Cela permet non seulement de mieux planifier les interventions, mais aussi de minimiser les temps d’arrêt, ce qui est essentiel dans les environnements de production à forte intensité de capital. La solution logicielle offre également des fonctionnalités avancées telles que la gestion des stocks de pièces détachées, assurant que les composants critiques sont disponibles quand ils sont nécessaires.

Les industries lourdes peuvent ainsi optimiser leurs opérations, réduire les coûts associés aux arrêts non planifiés et améliorer globalement l’efficacité opérationnelle. Ce gain en efficacité se traduit par une diminution des coûts opérationnels et une amélioration de la rentabilité, des objectifs essentiels pour toute organisation opérant dans ce secteur exigeant.

Planification efficace des interventions

L’une des principales forces d’un système de gestion de maintenance est sa capacité à planifier de manière précise les interventions nécessaires sur les équipements. En intégrant des calendriers de maintenance préventive et en tenant compte des historiques de pannes, l’outil de gestion permet d’anticiper les besoins en maintenance. Cette anticipation se traduit par une réduction significative des temps d’arrêt non planifiés, améliorant ainsi la disponibilité des équipements critiques.

Gestion des ressources et des stocks

Un autre avantage majeur des solutions logicielles est leur capacité à optimiser la gestion des ressources humaines et matérielles. En allouant de manière intelligente les techniciens aux tâches, en fonction de leurs compétences et de leur disponibilité, et en gérant les stocks de pièces de rechange, le système logiciel assure que chaque intervention est réalisée dans les meilleures conditions possibles. Cette optimisation contribue à une réduction des coûts opérationnels et à une meilleure utilisation des ressources disponibles.

Réduction des coûts d’exploitation par l’automatisation des processus de maintenance

Découvrez comment l’automatisation des processus de maintenance via la GMAO aide les industries lourdes à diminuer les coûts d’exploitation et à améliorer la rentabilité.

Automatisation des tâches répétitives

L’intégration d’un logiciel de gestion de maintenance permet d’automatiser de nombreuses tâches répétitives, comme la génération de rapports, la programmation des interventions ou la gestion des commandes de pièces de rechange. Cette automatisation libère du temps pour les équipes de maintenance, leur permettant de se concentrer sur des tâches à plus forte valeur ajoutée. En conséquence, les coûts liés à la main-d’œuvre sont réduits, tout comme les erreurs humaines fréquentes dans les processus manuels.

Suivi et analyse des coûts

Grâce aux fonctionnalités avancées de suivi et d’analyse des coûts, le système de maintenance offre une visibilité complète sur les dépenses liées à la maintenance. Les gestionnaires peuvent ainsi identifier les postes de coûts les plus importants et mettre en place des stratégies pour les optimiser. Par exemple, en analysant les données de maintenance, il est possible de déterminer si certaines pièces de rechange sont surconsommées et d’ajuster les politiques d’achat en conséquence, réduisant ainsi les dépenses inutiles.

Amélioration de la sécurité et de la conformité réglementaire avec la GMAO

Explorez les avantages de la GMAO en matière de sécurité et de conformité, essentiels pour les industries lourdes soumises à des réglementations strictes.

Gestion des risques et des incidents

L’utilisation d’un outil de maintenance permet de consigner et d’analyser les incidents de sécurité, facilitant ainsi la mise en place de mesures correctives et préventives. En centralisant les informations relatives aux incidents, le système logiciel aide à identifier les tendances et à anticiper les risques potentiels. Cette gestion proactive des risques contribue à créer un environnement de travail plus sûr pour les employés et à réduire les accidents.

Conformité aux normes et réglementations

Les industries lourdes sont souvent soumises à des régulations strictes en matière de sécurité et d’environnement. Un système de gestion permet de suivre en temps réel les exigences réglementaires et de s’assurer que toutes les opérations de maintenance sont conformes aux normes en vigueur. En générant des rapports de conformité détaillés, le logiciel de gestion aide les entreprises à passer les audits réglementaires avec succès et à éviter les sanctions potentielles.

Gestion proactive des actifs industriels grâce aux fonctionnalités avancées de la GMAO

Voyez comment la GMAO permet une gestion proactive des actifs, prolongeant ainsi la durée de vie des équipements et réduisant les risques de pannes imprévues.

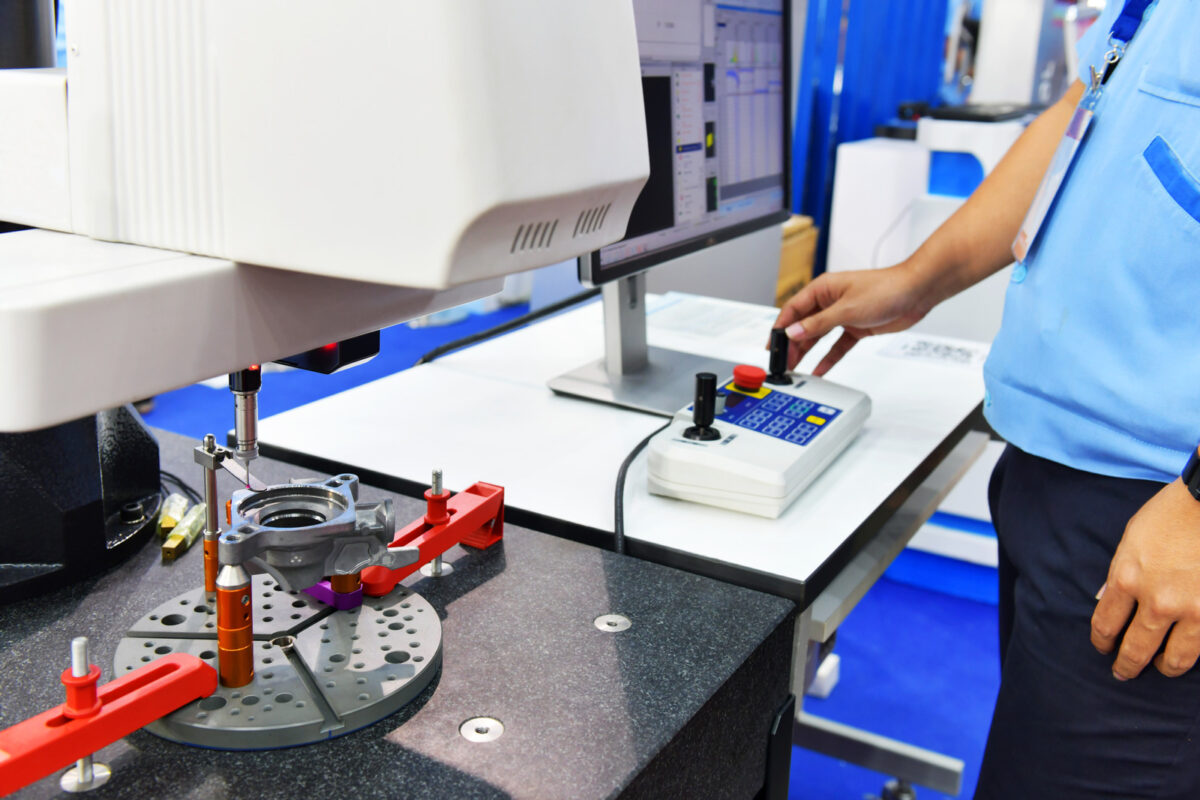

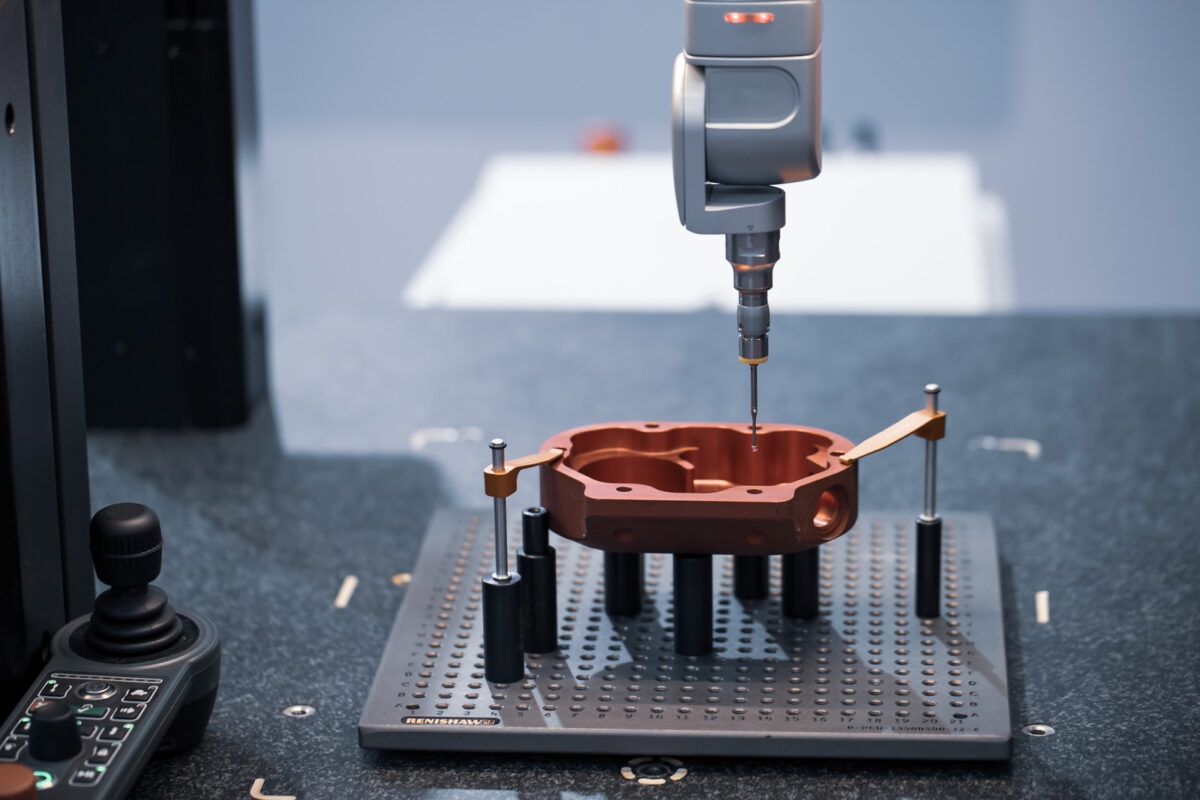

Surveillance en temps réel des équipements

Le système de gestion de maintenance intègre souvent des fonctionnalités de surveillance en temps réel, permettant de suivre l’état des équipements en continu. En détectant les signes précurseurs de défaillances, comme les vibrations anormales ou les températures élevées, l’outil de gestion permet de planifier des interventions avant que les pannes ne surviennent. Cette approche proactive réduit les interruptions de service et prolonge la durée de vie des actifs industriels.

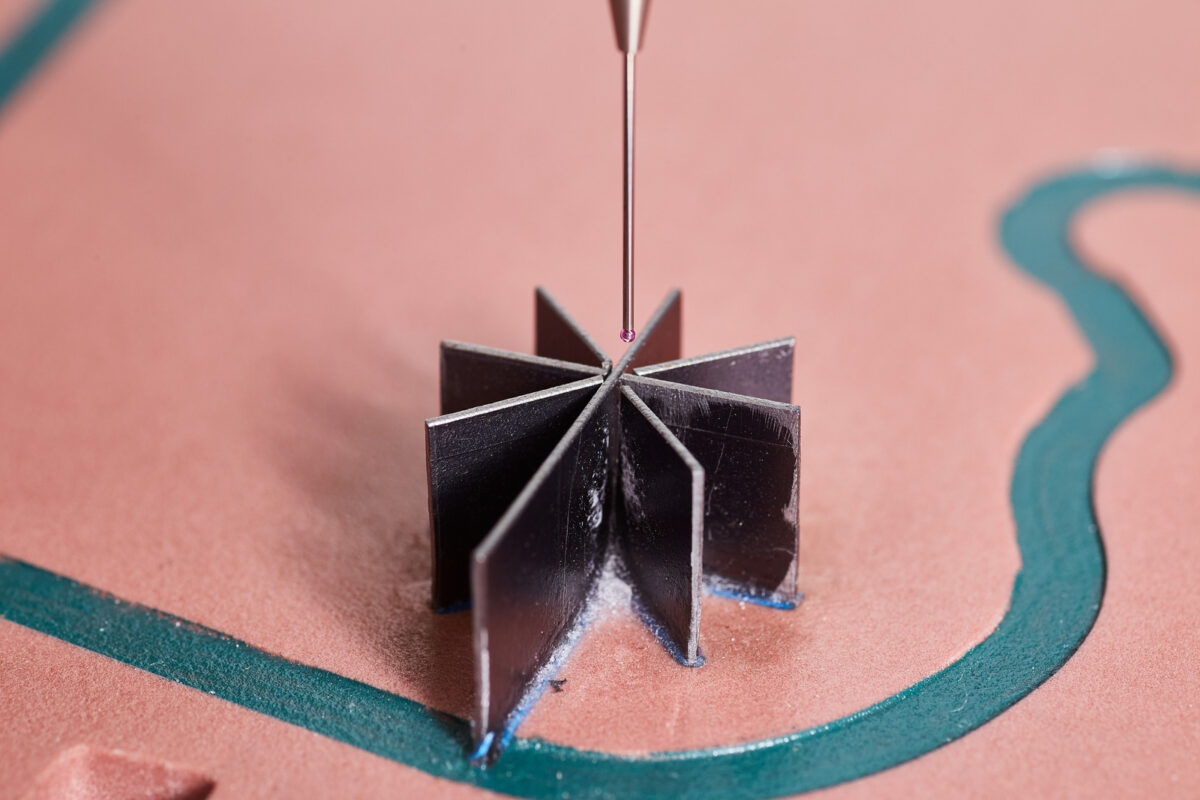

Maintenance conditionnelle et préventive

En utilisant la technologie et l’analyse des données historiques, la solution logicielle peut prédire les besoins en maintenance avant même que les problèmes ne se manifestent. Cette capacité à prévoir les défaillances permet de mettre en place des programmes de maintenance préventive efficaces, réduisant les coûts des réparations d’urgence et améliorant la fiabilité des équipements.

Suivi rigoureux des inspections et des audits

Les logiciels de gestion de maintenance permettent de suivre de manière rigoureuse les inspections et les audits nécessaires pour assurer la conformité aux normes de sécurité et aux réglementations en vigueur. En automatisant ces processus, le système logiciel garantit que toutes les inspections sont effectuées à temps et que les rapports d’audit sont correctement documentés. Cela aide les entreprises à éviter les amendes et les sanctions liées à la non-conformité.

Gestion des documents et des certifications

Une autre fonctionnalité clé des outils de maintenance est la gestion centralisée des documents et des certifications. Les entreprises peuvent stocker et accéder facilement à tous les documents nécessaires, tels que les manuels d’équipement, les certificats de conformité et les historiques de maintenance. Cette centralisation facilite la vérification des informations lors des inspections et des audits, assurant ainsi une traçabilité complète et une gestion efficace des documents.

Formation et sensibilisation du personnel

Le recours à un système de gestion permet également de suivre les formations et les certifications du personnel. En assurant que tous les employés sont formés et sensibilisés aux procédures de sécurité, les entreprises peuvent minimiser les risques d’accidents et garantir un environnement de travail sûr. Les fonctionnalités de gestion des formations intégrées aux logiciels de maintenance permettent de planifier et de suivre les sessions de formation, assurant ainsi que le personnel est toujours à jour avec les dernières normes de sécurité.

En résumé, l’utilisation d’un système logiciel de gestion de maintenance aide les industries lourdes à améliorer leur sécurité et à se conformer aux réglementations strictes. En automatisant les inspections, en gérant efficacement les documents et en assurant la formation continue du personnel, ces outils contribuent à créer un environnement de travail plus sûr et plus conforme.

Analyse des données et prise de décision stratégique dans les industries lourdes via la GMAO

Collecte et centralisation des données opérationnelles

La collecte et la centralisation des données opérationnelles sont essentielles pour les industries lourdes. Grâce à un système de gestion de maintenance, toutes les informations relatives aux équipements, aux interventions de maintenance, et aux performances des machines sont agrégées en un seul endroit. Cela permet une vue d’ensemble claire et précise. Les données collectées peuvent inclure les temps d’arrêt, les coûts de maintenance, les historiques de réparation, et bien plus encore. Cette centralisation facilite non seulement l’accès à l’information mais aussi son analyse.

Prise de décision éclairée pour une meilleure performance industrielle

L’analyse des données recueillies par un système de maintenance ne se limite pas à la prévention des pannes. Elle joue également un rôle crucial dans la prise de décision stratégique. Les responsables peuvent utiliser ces informations pour optimiser les calendriers de maintenance, allouer les ressources de manière plus efficace, et même décider de l’opportunité de remplacer ou de moderniser certains équipements. Par exemple, si les données montrent qu’une machine particulière coûte de plus en plus cher à entretenir, il pourrait être plus rentable de la remplacer par une nouvelle technologie plus efficiente.

Optimisation des coûts et des ressources

L’analyse des données permet également d’optimiser les coûts et les ressources. En identifiant les machines les plus coûteuses en termes de maintenance et les périodes de pointe pour les interventions, les industries lourdes peuvent mieux gérer leurs budgets et leurs équipes. Un outil de gestion de maintenance permet de suivre les dépenses en temps réel et de comparer les coûts prévus aux coûts réels, offrant ainsi une meilleure maîtrise des finances.

Exemples concrets d’application

Prenons l’exemple d’une aciérie qui utilise un système logiciel de maintenance pour surveiller ses fours. En analysant les données de température et de consommation d’énergie, l’outil a pu identifier des inefficacités énergétiques. Grâce à ces informations, l’aciérie a pu ajuster ses processus de production, réduisant ainsi sa consommation d’énergie de 15%. Un autre exemple pourrait être celui d’une raffinerie de pétrole qui a utilisé un système de gestion pour suivre les vibrations de ses pompes. L’analyse des données a permis de détecter une usure prématurée, évitant ainsi une panne coûteuse.

En résumé, l’analyse des données via un système de gestion de maintenance offre une multitude d’avantages pour les industries lourdes, allant de la prévention des pannes à l’optimisation des coûts et des ressources, en passant par une prise de décision stratégique éclairée.

En conclusion, l’intégration d’un système de gestion de maintenance assistée par ordinateur dans les industries lourdes offre des avantages incontestables en termes d’optimisation des opérations de maintenance, de réduction des coûts d’exploitation, d’amélioration de la sécurité et de conformité réglementaire, ainsi que de gestion proactive des actifs industriels. Grâce à des fonctionnalités avancées telles que la planification des interventions, la gestion des ressources et des stocks, l’automatisation des tâches répétitives, et l’analyse des données, les entreprises peuvent non seulement garantir une production continue et efficace, mais aussi améliorer leur rentabilité et leur performance globale.

Pour tirer pleinement parti de ces bénéfices, il est essentiel de choisir un outil de gestion de maintenance adapté à vos besoins spécifiques et de former adéquatement vos équipes à son utilisation. En adoptant une approche proactive et stratégique de la maintenance, vous serez en mesure de répondre aux exigences élevées de votre secteur tout en créant un environnement de travail plus sûr et plus conforme.

Ne laissez pas les pannes imprévues et les coûts de maintenance élevés freiner vos opérations. Prenez dès aujourd’hui des mesures pour améliorer votre gestion de maintenance avec une solution logicielle performante. Contactez-nous pour en savoir plus sur les options disponibles et découvrez comment nous pouvons vous aider à transformer vos opérations de maintenance et à atteindre vos objectifs de performance.

FAQ sur les bénéfices de la GMAO pour les industries lourdes

Comment la GMAO améliore-t-elle la planification des interventions de maintenance dans les industries lourdes ?

La GMAO permet d’optimiser la planification des interventions en intégrant des calendriers de maintenance préventive et en tenant compte des historiques de pannes. Cela permet d’anticiper les besoins en maintenance et de réduire significativement les temps d’arrêt non planifiés, améliorant ainsi la disponibilité des équipements critiques. En centralisant les informations et en fournissant des alertes automatiques, un système logiciel assure une meilleure coordination des équipes de maintenance et une intervention rapide et efficace.

Quels sont les avantages de la gestion des stocks de pièces détachées grâce à la GMAO ?

Un système de gestion de maintenance offre des fonctionnalités avancées pour la gestion des stocks de pièces détachées. Il permet de suivre en temps réel les niveaux de stock, d’automatiser les commandes lorsque les seuils sont atteints et de garantir la disponibilité des composants critiques. Cette gestion optimisée des stocks réduit les risques de rupture, minimise les temps d’arrêt et assure que les pièces nécessaires sont toujours disponibles pour les interventions, ce qui contribue à une meilleure efficacité opérationnelle.

Comment la GMAO contribue-t-elle à la sécurité et à la conformité réglementaire dans les industries lourdes ?

La GMAO joue un rôle crucial dans l’amélioration de la sécurité et de la conformité réglementaire. En consignant et en analysant les incidents de sécurité, elle facilite la mise en place de mesures correctives et préventives. De plus, elle aide à suivre en temps réel les exigences réglementaires et à s’assurer que toutes les opérations de maintenance sont conformes aux normes en vigueur. La génération de rapports de conformité détaillés permet aux entreprises de passer les audits réglementaires avec succès et d’éviter les sanctions potentielles.

En quoi l’analyse des données via la GMAO est-elle bénéfique pour la prise de décision stratégique ?

L’analyse des données collectées par un logiciel de gestion de maintenance permet d’anticiper les pannes, d’optimiser les calendriers de maintenance et d’allouer les ressources de manière plus efficace. Les responsables peuvent ainsi prendre des décisions éclairées, telles que le remplacement ou la modernisation d’équipements coûteux à entretenir. Cette analyse aide également à identifier les inefficacités et à mettre en place des stratégies pour réduire les coûts et améliorer la performance globale des opérations.

Fort de plus de 15 ans d’expérience dans la gestion de la maintenance assistée par ordinateur (GMAO), je me spécialise dans l’optimisation des processus de maintenance pour les entreprises industrielles. En tant que consultant chez Cockerill Maintenance & Ingénierie (CMI) et contributeur pour gestionmaintenance.com, j’accompagne les organisations dans l’amélioration de leur efficacité opérationnelle et la réduction de leurs coûts.

0 commentaires